一、加工常识

1、 工件做侧面时间如果治具Y轴单边分中要看工件和治具的间隙。

2、 塑料类多面加工0.05MM公差的要锁螺丝加工。

3、 双面胶厚度确认:两层对粘量数,去掉胶量两层纸,差值除2就是单胶厚度。

4、 热溶胶使用注意1:高温时胶软化.2:机床滴油,电木板渗油.3胶温度不够硬挤,效果差。

5、 工件基准角(斜角)在做反面时一般在右下角(和正面成y轴对称),工件基准边要光好一点。

6、 气枪吹气有水雾要到空压机那边去放水,大储气罐也要每天放水。

7、 机床后边有个储水的小罐,如果机床气罐水汽大就到机床后边清理下。

8、 机床立式刀库卡刀,要到上边拧螺杆,直到红灯亮一个的时间。

9、 机床刀库乱,TOOL栏,登陆,里边数值是刀库加一个,主轴刀不能重复。

10、操作钻床铣床时注意不要让手套和头发卷进去。

二、孔加工常识

(一)钻 孔

1、 一般中心钻点的直径大于孔径0.2,中心钻直径越大它的横刃越大。

2、 有些中心钻需要底部避空,因为长度或者强度问题。

3、 一般中心钻都是90度的角,角度影响倒角,用久了尖端磨损也可能导致倒角上圆偏大。

4、 有些底板废孔较多,要先用中心钻找点位。

5、 如果孔要求稍高,就先用小钻头打,再用标准钻头打。

6、 注意排屑吹气或加油,不畅可能出现熔刀现象。

7、 有时用5.9钻头钻定位孔。

8、 钻头用久了钻出来的锥孔,上大下小,一定要用检具检孔。

9、 钻孔常用循环指令G98 G83X,Y,Z,Q,R,F,其中Q代表每次钻深,钻头越小,Q值越小,钻速越高,进给越小,(进给太低孔会磨大)。

10、中心钻打点以用于检查点位尺寸。

11、烂中心钻配偏心钻头绝对打出偏孔。

12、做完后检查孔直径以及相对尺寸确认正确后才做第二件。

(二)攻 牙

1、 底孔大小一般是大径减螺距,例如M4*0.7底孔就是4-0.7=3.3mm。

2、 底孔根据材料要适当调整,料难攻就加大0.05mm,易攻的按标准孔打,松软的料要减0.05。

3、 底孔要用针规检查,保证上下一致,防止锥孔,偏孔出现。

4、 底孔内要清理干净并注油。

5、 丝攻确认长度后拧紧,校刀摆(牙深小于钻深0.5mm)。

6、 常用循环指令G98 G84X,Y,Z,Q,R,F,其中Q代表每次钻深,丝攻越小,Q值越小,钻速越高,进给为螺距例如M3的丝攻铝料,@2.55的底孔M3S1000 G98G84X100.Y10.Z-10.Q3.R1.F0.5。

7、 单节加工第一个空后,通止规检查,确认圈数/牙深以及倒角是否到位。

8、 后处理时候孔内不能喷砂。

(三)铣 孔

1、 先预钻,单边留余量0.3MM左右,再铣。

2、 确认刀具侧刃良好,刀长和刃长合适。

3、 刀摆校好,孔内无渣,放油加工。

4、 加工时注意听是否有刀杆磨孔壁的声音,若有,单节提刀,避空。

5、 用G41D1调试尺寸(补负值)。

(四)铰 孔

1、 确认底孔深度,底孔径余量0.1—0.15,以及工件夹紧。

2、 孔内清干净,注油。

3、 确认铰刀尺寸,光洁度,走测试程序用废料测试。

4、 针规或内径千分尺检查铰的孔尺寸,目测光洁度。

5、 加工工件,检查尺寸光洁度。

6、 完成后把孔保护好,不能打石膏,不能刮花。

7、 铰孔转速一般800,进给60,指令G85XYZRF(抬刀复铣),或G88XYZPRF(底部停转)。

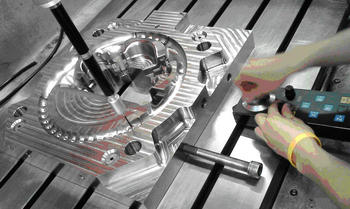

(五)搪 孔

1、 确认底孔深度,底孔径余量0.5---1mm,以及工件夹紧。

2、 搪刀装好(确认刀粒大小种类)(刀头种类,夹紧)。

3、 试切,调试,观察光洁度。

4、 最后两刀余量一致,保证尺寸。

5、 千分尺检查孔径,另检查是否锥孔。

6、 搪孔转速一般800,进给60,指令G85XYZRF(抬刀复铣),或G88XYZPRF(底部停转)。

三、关于镗孔

1、什么是镗孔加工

所谓镗孔加工(Boring)就是指将工件上原有的孔进行扩大或精化。它的特征是修正下孔的偏心、获得精确的孔的位置,取得高精度的圆度、圆柱度和表面光洁度。所以,镗孔往往被使用在最后的工序上。例如,各种机器的轴承孔以及各种发动机的箱体、箱盖的加工等。

和其它机械加工相比,镗孔加工是属一种较难的加工。它只靠调节一枚刀片(或刀片座)要加工出象H7、H6这样的微米级的孔。

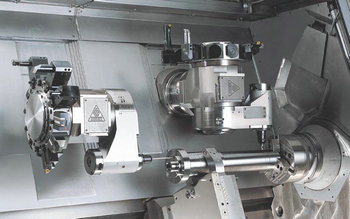

2、加工中心的镗孔加工的特点

2.1刀具转动

和车床加工不同,加工中心加工时由于工具转动,便不可能在加工中及时掌握刀尖的情况来调节进刀量等。也不可能象数控车床那样可以只调节数控按扭就可以改变加工直径。这便成了完全自动化加工的一个很大的障碍。也正因为加工中心不具有自动加工直径调节机能(附有U轴机能的除外),就要求镗刀必须具有微调机构或自动补偿机能,特别是在精镗时根据公差要求有时必须在微米级调节。

另外,加工中心镗孔时由于切屑的流出方向在不断地改变,所以刀尖、工件的冷却以及切屑的排出都要比车床加工时难的多。特别是用立式加工中心进行钢的盲孔粗镗加工时,至今这个问题还没得到完全解决。

2.2弹刀

镗孔加工时最常出现的、也是最令人头疼问题是弹刀。在加工中心上发生弹刀的原因主要有以下几点

①刀具系统的刚性:包括刀柄、镗杆、镗头以及中间连接部分的刚性。因为是悬臂加工所以特别是小孔、深孔及硬质工件的加工时,刀具的刚性尤为重要。

②刀具系统的动平衡:相对于工具系统的转动轴心,工具自身如有一不平衡质量,在转动时因不平衡的离心力的作用而导致颤振的发生。特别是在高速加工时工具的动平衡性所产生影响很大。

③工件自身或工件的固定刚性:象一些较小、较薄的部件由于其自身的刚性不足,或由于工件形状等原因无法使用合理的治具进行充分的固定。

④刀片的刀尖形状:刀片的前角、逃角、刀尖半径、断屑槽形状的不同所产生的切削抗力也不同。

3、 镗孔加工的注意点

搪孔刀杆 | 范 围 | 深 度 | 搪刀片 | 搪孔量 | 进给量 |

BJ2008-32 | 8----11 | 32 | TBGT060120L TBGT060104L | 0.05-0.20 0.10-0.25 | 0.05-0.10 0.07-0.15 |

BJ2010-40 | 10---13 | 40 | |||

BJ2012-53 | 12 --17 | 53 | TPGH090202L TPGH090204L | 0.05-0.20 0.10-0.25 | 0.05-0.10 0.07-0.15 |

BJ2016-68 | 16---21 | 68 | |||

BJ2020-83 | 20 --130 | 83 | TPGH110302L | 0.05-0.20 | 0.05-0.10 |

BJ2025-96 | 25 --135 | 96 | |||

BJ2030-115 | 30 --140 | 115 |

TPGH110304L |

0.07-0.15 |

0.07-0.15 |

BJ20-20L | 120--280 | 100+50 |

搪孔-微调单刃刀片循环周速旋转切削达到孔1径要求尺寸

3.1、选择合适的搪孔刀,使微调搪孔,偏移中心量少,较能高速切削。

3.2、选择切削性合适刀片。(精密级)

3.3、配合切削速度,可达成搪孔工作。(请参考图表)

PS.1、使用MC机器搪孔程式注意主轴定位方向。

2、搪孔工作中,发生震刀现象,可能主轴回转不平衡。则应降底回转速,或用可调平衡搪孔头NBJ16S。

3、搪孔孔径,过于粗糙,则应降低进给量,增高回转数。

4、搪孔孔径,形成小斜度,则应注意是否预留搪孔量太多。太少使刀片损耗,且进给量不宜太少 。

5、本搪孔器最高旋转1600rpm,但因为偏移中心与机器条件,则应降低转速。

四、塑料分类

(一)电 木

1、 ABS常见有本色(乳白色)/透明/黑色三种,料软锯料有焦臭味。

2、 PC最常见是透明的,黑色也有,料比abs硬,熔点比ABS高,锯料无味,不容易粘锯。

3、 POM最常见是雪白色,料光滑,锯料屑呈粉末状,很容易变形,一般胶粘不牢。

4、 PP最常见是水白色,料韧性好,没PC硬,锯料无味,易变形。

5、 PMMA(压克力)常见透明,黑色,料脆硬,极光滑,锯料苦味,颗粒屑。

(二)尼龙类塑料

1、 PA66白色,表层泛黄色,料硬,韧性强,熔点高,不易粘刀。

2、 PA46深黄色,表层浅褐色。

3、 PA66+GF30黑色,对比PA66+GF50。

4、 PA66+GF50黑色,因玻纤含量比PA66+GF30高,所以料更硬脆,声音也更脆。

(三)不常加工的材料

1、 PDF乳白色

2、 PPS米黄色

3、 PET胶白色

4、 PA(类国产尼龙)

五、尼龙加工

(一)正 面

1、拿到程序单,确认程序存在,料的种类,尺寸,厚度,做几件,用什么刀。

2、 操作员严格按程序单标明的刀种类,直径刃长领取刀具!(装夹注意程序单刀筒选用)

3、 领班领料(勿私下切料)确认尺寸厚度件数,程序单料长宽已经留了余量,厚是工件高。

4、 两面均匀切料(料自然摆放,勿施加较大外力),留2mm余量,保证面光滑无点,大理石平台检验平整度。(翘动小于0.03mm)

5、 工件先钻4.8mm通孔,后打8mm沉头孔(料韧硬,打孔粘牢)打完反面光平。(注意底部光滑平整)

6、 打螺丝孔:铝板打中心钻2mm深(先下钻0.2找孔位),打3.4钻头14mm深。(攻丝12深)。

7、 锁板:确认铝板平,光。工件无毛边.螺丝无滑牙顶死松动松紧不一。力度适中锁后四边粘胶。

8、 光面:正面光面平整,切去正面留的多余余量。

9、 定位孔:先打一个孔,然后用光滑定位柱试下紧配不,若不紧,用5.9的钻头打定位。(中心钻)

10、开粗加工:确认刀具良好正确,对刀准,刀摆小于3条。(GF30/GF50的料观察是否崩面)

11、精加工:确认刀具…刀摆小于3条。(观`测工件)

*光侧壁刀侧刃要够好够长,不够就抬高先走,再降下走。

12、T刀加工:试切刀*测试刃厚刀径光洁度。(部分工件要先石膏封面后T槽)

*校刀刃摆动*不校刀杆,因为可能刃和杆可能不同心。

*T刀厚不准,卡尺量不到位,因为刃可能不等高。

*试刃厚方法:取尼龙料条光平面后顶对刀,降10mm在料侧进2mm横拉一刀,测。

13、小槽加工:注意吹气清屑,针规检查槽时要能自然滑到底部。

14、孔加工:确认刀杆不会擦孔壁,侧刃好,调试尺寸用针规滑到底部为准。(壁要光)

15、孔口倒角:中心钻抬高2MM加工,然后下降调试(严格要求的用球刀)。

16、正面完成:点表面平整度,(一定要小于4条)。照图检重要尺寸,外观。

(二)反 面

1、 去毛边:用沙纸去毛边,不要用硬物,避免划伤工件。

2、 打石膏:不要用过期石膏,否则会外干里软。打好后立刻刮平,干了难刮。

3、 清理定位孔,螺丝孔里的石膏。

4、 铝板打定位孔,同正面8。

5、 定位后锁螺丝,同正面6。

6、 点表检查工件平整度,若差4条以上则拿下工件检查底面是否有东西顶到。

7、 取高度,按程序单抬数,(检查对刀棒是否标准10.mm,若9.98就多抬2条)。

8、 光面到程序单标明的厚度。

9、 开始加工(以下同正面9~15)。

10、割断,确认平面度,确认割断正确。

11、取下后放置到指定地点。

12、首件品检全检确认正确。

(三)侧 面

1、 看程序单,弄清楚加工方法。

2、 校治具,锁紧治具。

3、 工件放进治具后确认紧配,不松动,无缝隙。

4、 夹紧工件,注意别把治具夹动了。

5、 核对工件平整不(每板工件厚度不稳定,分中也要注意)。

6、 分中部位要无毛边,对刀取数多注意。

7、 测试刀,检查工件位置是否准确。

8、 加工(以下同正面9~14)。

9、 做第二件,参7。

10、首件品检全检确认正确。

注:GF50声音脆/GF30声音闷,两种材料都容易崩面,加工多注意。

六、精雕机操作流程参考

(一)开机准备工作

1、 检查电压380伏

2、 检查网线连接正常

3、 导轨油,切削液充足

4、 工作台和机床内无杂物

(二)开机检查工作

1、 机床无漏电现象

2、 主轴冷却系统正常:在MDI模式`PROG栏`输入M3S4500;当主轴转动时,机床后边的冷却机就会开启。

3、 刀补已删除:在MPG模式,OFFSET栏`查看坐标,刀补。

(三)加工注意事项

1、 确认工件校平拉直且压夹紧

2、 分中两次以保证分中正确:在MPG模式,OFFSET栏`坐标系`矩形分中,

左右方向键选中G54,碰点输入X1`X2`Y1`Y2

选中G55同样方式分中,核对

3、 对刀取数正确:毛坯料用12的刀光面后,刀在零面不要抬

在MDI模式`PROG栏`输入G36`开启(自动取高度差)

每个工件第一步必须执行上步骤

后续每把刀装好后执行M6T1

4、 当前程序开启正确;程序里有G43H1Z10.

5、 手动DRN----开启(DRN键/精雕机特别功能)注意残余值

七、撞机问题

(一)刀补输入错误是最常见的撞机原因

1、 坐标偏补60里输入错误

2、 工件坐标G54~~~~等输入错误

3、 长度G43补偿H输入错误或调用错误

4、 半径G41补偿D输入错误或调用错误

5、 G40或G49或G80输入错误

(二)错误操作

1、 开错程序

2、 装错刀

3、 弄错加工坐标

4、 开机没回原点

5、 手轮或手动方向失误

(三)特殊程序也会引起撞机

1、 程序内部有一次以上的换刀(会因刀补错误而撞机)

2、 程序在机械参考点下刀后再回到加工下刀点(撞压板或螺杆)

3、 程序在开始就斜线下刀(Z出现在H前边)

4、 安全高度较底(撞压板或螺帽)

(四)少见现象

1、 手轮错位,机床按扭失灵或短路

2、 机床M代码未执行:

(例如华群机一执行M6要在G91G30Z0点;华群机二执行M6必须要和T在同一行,且M7关闭)

3、 掉刀

4、 程序传进机床时数据溢出,程序结尾错误易撞机

5、 加工中手动换刀,程序没处理好

(五)机床缺陷

1、 精雕机自动对刀(M6T1)或自动取高度(G36)时,在Z轴锁定状态

2、 精雕机主轴转动时可以装刀,装不紧

3、 精雕机默认初始转速太高,容易报废分中棒